Мы критически приблизились к развязке. Надеваем беруши и продуваем все точки в каждом помещении. Ибо нам совсем не хочется расстаться со своими игрушками из-за недоделанных строителей. Но это чуть погодя, а сейчас мы готовим план генерального наступления.

Часть 3. PQ

Итак, чем мы располагаем?

- Матчасть (см. предыдущую запись) в наличии.

- Людские ресуры (см. предыдущую запись) имеются.

- Временные ресурсы – 1,5 месяца.

- Потребители обещали работать. Имеется в виду, что в эти 1,5 месяца производство обещало что-то делать.

- Но немного – персонал не обучен.

А дальше проще. Делаем план пробоотбора.

Типа технологический воздух отбираем ежедневно во всех точках, а технический – ратируем (достаточно точка – раз в неделю). И так целый месяц.

На упаковке тоже надо мониторить микробов хотя в одной точке 1 раз в неделю.

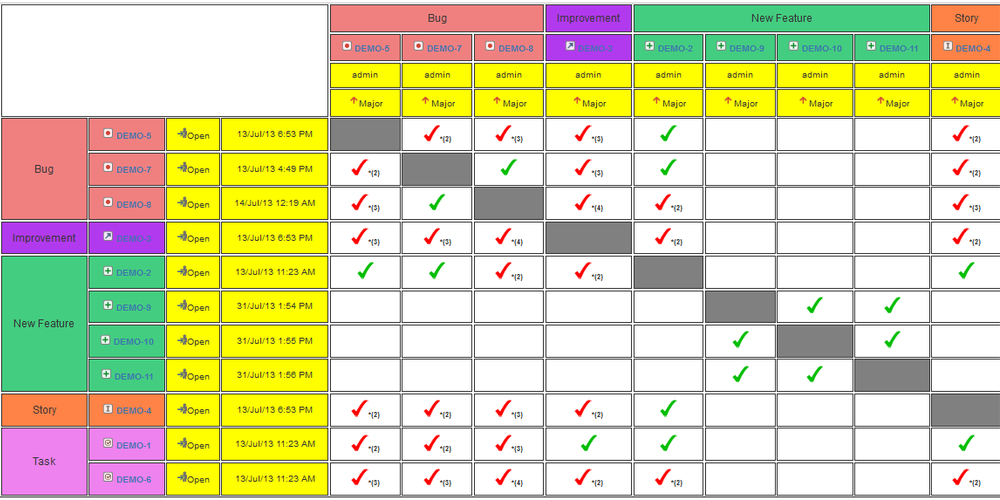

Составляете табличку по всем фильтрам на технологическом воздухе, какой процедурой они мониторятся (проверяются на герметичность), как стерилизуются (процедура), срок годности и состояние на момент начала и конца мониторинга.

Еще потребители должны работать на штатном разборе. Надо мониторить падение давления после ресивера и в дальней точке на линии технического воздуха (у нас это упаковка).

Далее это доносится в бумажном виде до исполнителей. Тут важно доносить только ту часть, которая их непосредственно касается.

Звучит команда: “фас!” и все скопом бегут мониторить. Главный валидун в сей момент радостно потирает руки, выслушивает жалобы микробов, производства и инженеров. Потом его начинают обкладывать аналитическими листами и всякими чеками, подкидывать израсходованные трубки. Через месяц он хмур и немного зол. Вот тут-то и рождается здравая идея заранее проработать промежутоные формы для формирования отчета. Вся группа валидации садится упорядочивать инфу.

Критерии приемки рассмотрены и выбраны ранее.

Через пару недель рождается отчетик. В нем не забудьте указать уровни тревоги по частицам и микробам, периодичность отбора проб (но не сам график!!!) последующего мониторинга.

По периодичности мы придумали следующее:

1. технологический воздух – раз в неделю все – частицы, микробы

2. технический – дальняя точка петли – раз в месяц- частицы, микробы.

вода и масло – при реквалификации.

Потом даете сводку по фильтрам. То есть актуализируете табличку из протокола (рекомендуется приложить чеки контроля на целостность в начале и конце периода мониторинга). Типа, мы и тут молодцы.

В конце концов кладете свои работы на стол директора по качеству, их подписывают и забывают. До аудита.

Если на аудите сей манускрипт не понадобился, то монументальный труд начнет покрываться пылью… Пока через пару-тройку лет, когда вас уже не будет на сем предприятии, появится неопытный неофит. Пролистает и поймет, что здесь до него побывали боги (вроде как остатки от “Пикника на обочине”).

Спасибо за внимание!

Далее возможны сериалы по водоподготовке и воздухоподготовке, кому интересно.

Дабы не плодить новую тему, скину файл для расчета числа частиц при квалификации сжатого воздуха и определения его класса по ИСО 8573 и ИСО 14644

Забиваете данные из чека и сравниваете полученные значения с таблицей.

Если есть ошибки, буду рад исправить.

Расчет сжатый воздух.xlsx

Согласен, длительность испытаний зависит от выбранного подхода.

Мы предлагаем “мучаться” 1 месяц и потом переложить эту работу на плечи специалистов “группы мониторинга” ООК.

Прочёл все три “серии” – довольно занимательно и вцелом мои ребятки под чутким руководством делали аналогично. Однако мы не проводим продолжительный PQ-мониторинг по содержанию масла, влаги, частиц, микроорганизмов. Все выполняется в формате единоразового контроля. Лучше мониторить систему генерации и распределения CS по качеству воздуха в рутинном производственном режиме, допустим раз в квартал. Хотя опять же – у каждого своя оценка рисков=)