Данная статья возникла благодаря доброй воле целого ряда специалистов предметной области, связанных тем или иным образом с GDP, которым автор выражает признательность и без чьего участия данный материал и близко не был бы столь насыщенным и результативным. Особенную благодарность хотелось бы выразить Дмитрию Марчевскому, Денису Мамонову, Сергею Астафьеву, Алексею Хилюку и коллегам, пожелавшим в виду природной скромности остаться инкогнито, но, тем не менее, внесшим заметный вклад в написание данной статьи.

1. Введение

В данной статье предпринимается попытка разобрать и осмыслить процесс перевозки лекарственных средств, во время которой требуемые температурные условия поддерживаются за счет использования пассивного термоконтейнера (далее ТК). Прежде всего хотелось бы привлечь внимание фармсообщества, в т.ч. производителей ТК, обозначив сосуществующие проблемы в подготовке ТК к поставкам и призвать к широкой, всесторонней дискуссии для их решения. К таким проблемам относятся:

- Подготовка ТК и хладоэлементов (далее ХЭ);

- Подбора оптимального сочетания (замороженных и/или охлажденных) и количества ХЭ;

- Размещение ХЭ внутри ТК;

- Выбор расположения и количества логгеров для контроля температурных условий.

Также вашему вниманию будут представлены обезличенные (но вполне реальные) результаты, полученные в ходе практических испытаний различных ТК разных производителей, с помощью, которых можно сформировать представление об общих принципах подготовки ТК и самое главное о том, как не надо делать. В качестве бонуса также рассмотрим совершенно новые подходы, позволяющие решать задачи с помощью компьютерных технологий.

Идея данной статьи, можно сказать, витала в воздухе давно. Даже поверхностное знакомство с техническими дополнениями к WHO TRS 992 Annex 5 [1] довольно быстро убеждает нас в том, что мы практически осведомлены, как осуществить “ординарное” температурное картирование складов, какая сетка (в горизонтальной и вертикальной плоскостях) из дата-логгеров является рекомендованной, как выполнить стресс-тесты и даже какие примеры заполняемых бланков можно использовать.

Подобравшись к вопросу выбора, преквалификации, собственно квалификации и дальнейшему использованию ТК мы понимаем, что информации в целевых технических дополнениях (technical supplements) 13 [2] и 14 [3] недостаточно для исчерпывающего ответа на подобные вопросы. Теория “проступает явственно”, но при попытке ей следовать можно закопаться во множественные эксперименты, превратив на какое-то время свою дистрибьюторскую компанию в НИИ, выстрелив при этом в колено бизнесу.

В чём основной подвох? В теории всё достаточно прозрачно – для того, чтобы ТК мог успешно реализовать поддержание холодовой цепи (чаще всего подразумевается режим 2-8 °С, иногда – не выше минус 20 °С), помимо его конструкционных особенностей, обеспечивающих заметную степень термоизоляции, он используется в сочетании с различными ХЭ. В своей совокупности они представляют собой класс т.н. “пассивных систем”, суть “пассивности” которых (в противовес системам “активным”) состоит в том, что единожды сформированная конфигурация “ТК + определенными образом подготовленные и размещенные внутри него ХЭ” формирует определенный “холодовой бюджет” или “холодовой потенциал” (в англоязычном оригинале используются термины “cold life”, “cool life” and “warm life” для различного сочетания поддерживаемых условий и условий внешней среды). Это значит, что заданные целевые условия (например, 2-8 °С) такая система способна поддерживать определенное время в зависимости от внешних условий. ВОЗовская преквалификация [3] выделяет “cold life” – способность поддерживать температуру до 10 °С при окружении 43 °С на протяжении определенного времени, “cool life” – способность поддерживать температуру до 20 °С при окружении 43 °С на протяжении определенного времени и “warm life” – способность не опускаться ниже 0 °С при окружении минус 20 °С. Такие граничные значения вызывают определенные вопросы (в части их практический применимости и пользы), ведь стандартизированные режимы имеют совсем другие граничные значения – 2-8 °С (cold), 8- 15 °С (cool) [4][5][6]. Впрочем, инструментарий, подобный концепции “градус-час” (degree-hour concept) [3] позволяет вполне легко перейти от указанных характеристик преквалификациорованных ВОЗ ТК [2] к реальным условиям и нуждам. Например, если известно, что при 43 °С “холодовой бюджет” составляет 30 часов, имея произведение 43 × 30 = 1290 (градус-часов) мы примерно понимаем, что при окружении 25 °С этот “холодовой бюджет” в терминах времени будет более длительным – 1290 / 25 = порядка 50 часов. Впрочем, именно эти характеристики и нужно подтвердить на практике, в ходе квалификации OQ и PQ, практически безотносительно того – была ли преквалификация или нет. Ведь преквалификация вовсе не гарантирует того, что у вас будет всё успешно на вашем реальном маршруте.

И вот когда мы переходим к практике, то перед нами неизбежно возникают один за другим ряд практических вопросов. Как готовить ТК, как готовить и укладывать ХЭ, как располагать загрузку, как располагать дата-логгеры температуры при квалификации и при рутинных поставках? На самом деле практически во всех вышеуказанных ссылочных документах именно эти аспекты отражены весьма поверхностно. Например, о количестве и способе расположения дата-логгеров в ТК не сказано ровным счетом ничего! Только общие принципы в PDA TR No. 72 [6] – по сути верные, но без конкретных цифр и схем. Помимо этого, на практике распределение температур в ТК в зависимости от способа расположения ХЭ и загрузки будет достаточно значимым, а холодовые бюджеты – заметно отличными. Впрочем, приятным исключением на этом фоне является недавнее руководство ISTA [8] на этот счет. Это единственный документ, где не только указывается предлагаемое количество и месторасположение дата-логгеров в ТК при квалификации OQ (о PQ поговорим отдельно), но также обосновывается их количество в зависимости от качества загрузки, в том плане однородная загрузка, разнородная, есть ли оси симметрии и т.п. Вот это руководство – действительно находка для практиков.

Собственно переход от теории к практике успешного подбора конфигурации и дальнейшей работы с ней и попадает в основной фокус статьи.

2. Ключевые практические вопросы

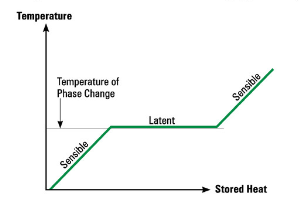

Как нетрудно догадаться, что основным фокусом при использовании ХЭ в комплекте с ТК является фазовый переход. При использовании замороженных ХЭ именно длительность фазового перехода определит главным образом пресловутый “холодовой бюджет” (“cold life”). Чтобы почувствовать “вес цифр” без очень глубокого погружения в основы термодинамики (в основе всего формула Q = с × m ×ΔT) уточню, что при нагреве 200 г воды от минус 25 °С до точки фазового перехода 0 °С будет затрачено примерно 10,5 кДж, сам фазовый переход этого же количества воды заберёт из окружающей среды 68 кДж, последующий нагрев этого же количества воды до 10 °С “потребует всего” 8,4 кДж. Так что значимость фазового перехода трудно переоценить даже в теории. На практике же нам теория полезна в том плане, что мы понимаем вес фактора длительности подготовки (оттайки, кондиционирования) ХЭ. Он хоть и имеет значение, но уже не столь весомое. Предположим, что в результате оттайки ХЭ не подошли к точке фазового перехода и имеют температуру порядка минус 5 °С – на тех же 200 г воды это “всего лишь” ещё 1 кДж (против 68 кДж фазового перехода в целом) – т.е. по сути капля в море.

Рис. 1. Графическое представление температуры фазового перехода [6]

На практике поставщики ТК и ХЭ часто практически не озадачиваются двумя основными вопросами:

- Как подготовить и какую конфигурацию конкретных ХЭ предложить для размещения в конкретном ТК.

- Каким образом разместить ХЭ в ТК в сочетании с загрузкой.

Ведь если в вашем распоряжении будут наборы конкретных ХЭ и ТК, то вопрос конфигурации, как правило, ляжет непосильным аналитическим грузом на хрупкие плечи конечного пользователя.

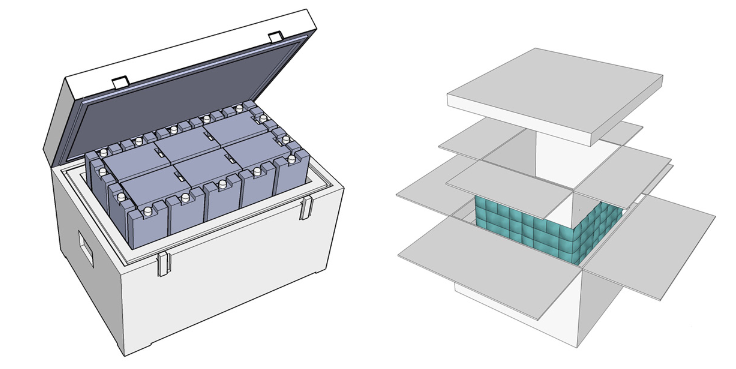

Рис. 2. Примеры конфигурации ТК и ХЭ [2]

Конечно, в спецификациях на ТК в их сочетании с ХЭ могут быть указаны некоторые ориентировочные цифры, но на практике, расположив ТК и ХЭ примерно как на схеме выше вы можете… зафиксировать устойчивое переохлаждение ниже желаемых для вас 2 °С. И немудрено – ведь точка фазового перехода очень даже 0 °С! Конечно, в нашей практике мы сталкивались с ХЭ элементами, заполненными специальными солевыми растворами с точкой фазового перехода, например, 5 °С – тогда переохлаждение отсутствовало как класс, однако такие ХЭ гораздо менее распространены, чем ХЭ, наполненные водой.

Выделив выше два основных вопроса, мы попробовали подытожить некоторый практический опыт работы с ТК и ХЭ, чтобы выйти на жизнеспособные, устойчивые и воспроизводимые конфигурации, позволяющие обеспечить холодовую цепь не в теории и красивых иллюстрациях, а условиях сложившейся реальности в секторе GDP.

Ещё раз наведём резкость в том вопросе, что поставщик ТК и ХЭ часто дает лишь весьма приблизительные сведения (и это в лучшем случае) о том, как нужно подготовить ХЭ и как их скомпоновать внутри ТК в сочетании с загрузкой. Часто получается такая ситуация, что имея только самые общие рекомендации от производителя (часто не вполне точные), реальный “конструктор LEGO” конечный пользователь будет собирать самостоятельно.

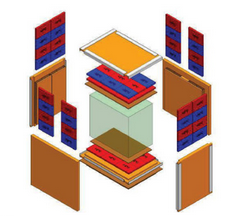

Рис. 3. Пример конфигурации ТК и ХЭ [6]

Пример возможной конфигурации на рис. 3 всем хорош, в том же техническом отчете PDA TR No. 72 [6] очень неплохо изложены как теоретические основы, так и некоторые практические рекомендации. Однако на практике в наших реалиях мы зачастую получаем очень неплохо выполненные ТК, также неплохие ХЭ. Но что с ними делать в комплексе – практически всегда вопрос открытый. Подготовки ХЭ мы пока коснулись вскользь – цена ошибки “недооттайки” в принципе видится не сильно критичной, хотя математически точный результат и тут желателен. Просто можно столкнуться с тем, что в ТК закладывается сборная солянка, состоящая из ХЭ разной степени подготовки, хотя, как указано выше – основной эффект – именно фазовый переход. Поэтому в этой связи размещение ХЭ относительно загрузки, их сочетание (на теоретическом рисунке слева есть вполне очевидная рекомендация использовать “шахматку” из замороженных (например, при минус 20 °С) и охлажденных ХЭ (при 5 °С), чтобы снивелировать то обстоятельство, что фазовый переход для ХЭ на водной основе всё-таки упорно происходит при 0 °С). А это означает, что во избежание переохлаждения всё-таки стоит изолировать продукцию от прямого контакта с ХЭ, а их суммарное воздействие нивелировать охлажденными ХЭ.

Весьма похоже на то, что за рубежом такая “шахматка” – явление достаточно распространённое.

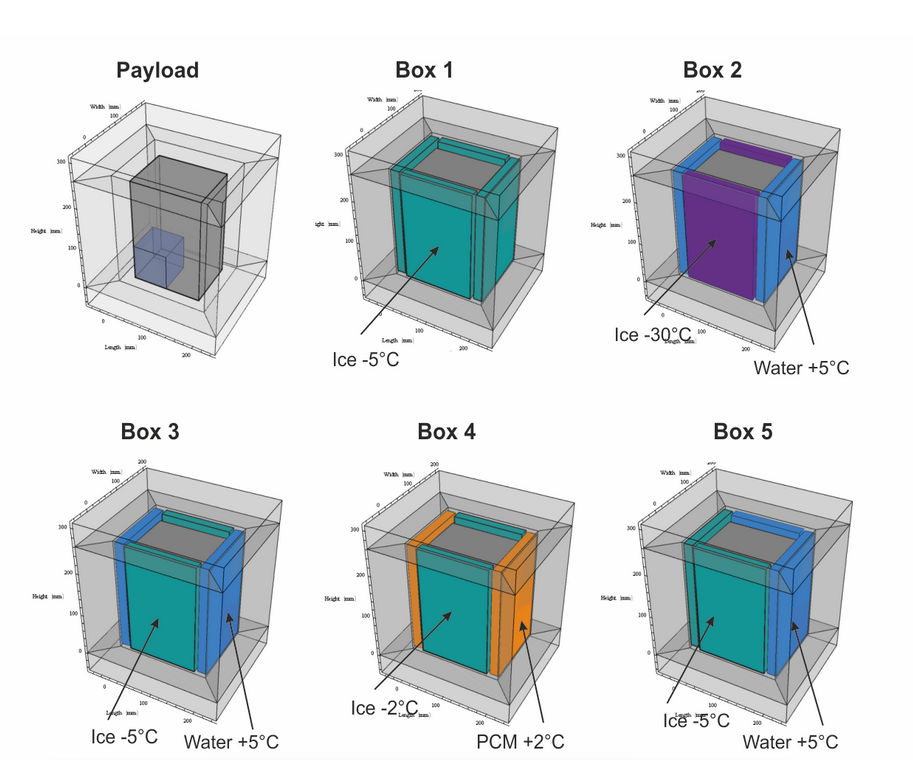

Рис. 4. Варианты конфигураций различных ХЭ [7]

Компьютерная графика – вообще говоря классная штука, но в реальности вы столкнетесь с коробом, также приведённым на страницах того же PDA TR No. 72 [6], но уже сами будете озадачено чесать затылок, как расположить загрузку и ХЭ подобно указанным компьютерным изображениям.

Рис. 5. Примеры исполнения ТК [6]

Таким образом, вопрос перехода от рис. 5 к рис. 4 – это, чаще всего, проблема конечного владельца. Второй и очень важный вопрос – это именно организация внутреннего пространства, между собственно ХЭ и продукцией. Как его себе мыслят производители ТК и ХЭ – часто просто загадка?

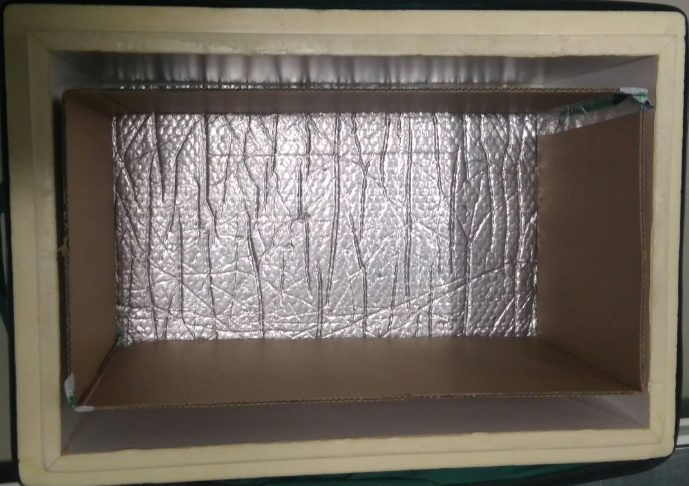

Рис. 6. Примеры практической организации внутреннего пространства

Если попробовать разместить ХЭ “в голом ТК”, в особенности в несколько уровней – неизбежно возникнет вопрос – как это сделать на практике. На рис. 6 слева мы видим, что кое-как сформировав нижний уровень (пояс) из ХЭ и отгородив пространство с продукцией фольгированной бумагой, мы вряд ли можем рассчитывать расположить устойчиво верхний уровень (пояс) ХЭ – он попросту завалится внутрь при поставке. Читается некий дисциплинирующий каркас, обрешётка или внутренний короб, который решит как задачу единообразного расположения ХЭ, так и защитит продукцию от случайного прямого контакта с ХЭ. На рис. 6 справа мы видим такой короб, созданный из подручных материалов, уже на самом дистрибьюторском складе. Понятное дело, что от его типоразмеров, толщины, исполнения зависит и конкретная конфигурация поставки. Логично предположить, что этот момент следует жестко стандартизировать и уже говорить о некоем поддержании требуемых температурных условий внутри этого, строго очерченного внутреннего пространства. Без этого вся компьютерная графика останется только на страницах руководств и в цифре, но не на практике.

Второй важный аспект – это размещение температурных дата-логгеров. Как упоминалось выше, даже в целевом PDA TR No. 72 этого вопроса касаются только вскользь, мол, важно разметить дата-логгеры именно как можно ближе к продукции (п. 4.4.3 [6]), важно понимать, что внешние слои и внутренние слои неодинаково подвержены окружающему воздействию и если заложить логгеры только во внутренних слоях, то вполне можно “проморгать” выход за пределы слоев наружных. Однако этих соображений для организации практических испытаний и последующих поставок всё ещё мало.

Но при этом блестящие примеры и обоснования изложены в руководстве ISTA [8]. В частности, для относительно крупных ТК с неравномерной загрузкой может быть предложена конфигурация, показанная на рис. 7:

Рис. 7. Схема расположение дата-логгеров и ХЭ для случая неравномерной загрузки ТК [8]

Если мы заведомо не знаем, какая загрузка у нас будет во внутреннем коробе, то нам следует расположить 14 дата-логгеров, которые будут охватывать все вершины (8 дата-логгеров) и центры каждой грани (6 дата-логгеров). В принципе логично. Кроме того, на рис. 7 в отношении расположения ХЭ указан тоже один очень важный пример, но его мы рассмотрим впоследствии.

Ниже вашему вниманию предлагаются некоторые практически результаты таких испытаний.

3. Результаты и обсуждение

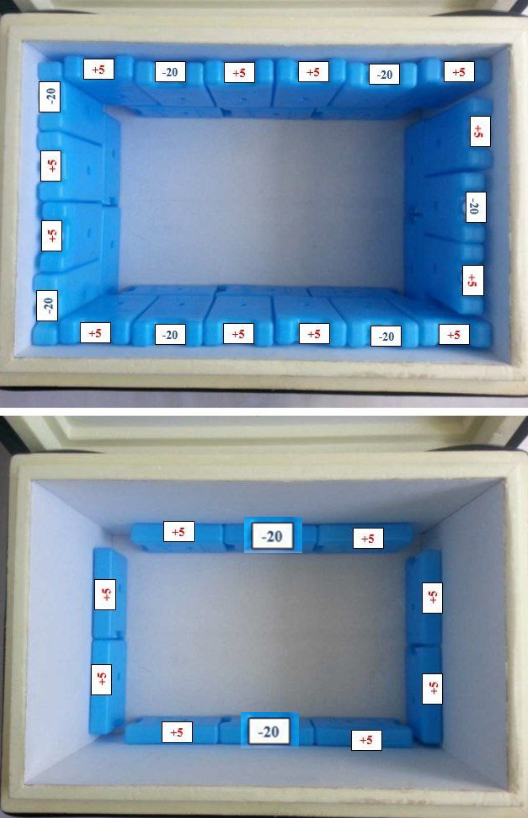

На практике испытаниям подлежал целый ряд ТК, выполненных из пенополиуретана в сочетании и с ХЭ на водной основе. Достаточно быстро стало понятным, почему кажущуюся несуразной “сборную солянку” из замороженных и охлажденных ХЭ считают на практике приемлемой. Вариант загрузки на рис. 8 приводил к устойчивому переохлаждению, когда достаточно малый объем продукции был окружен достаточно большим объемом замороженных ХЭ.

Рис. 8. Пример устойчивого переохлаждения загрузки

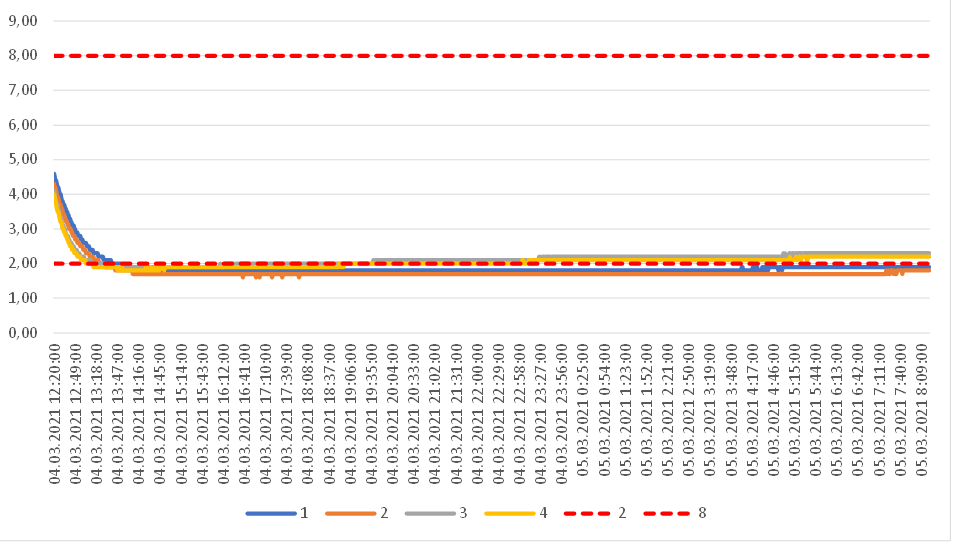

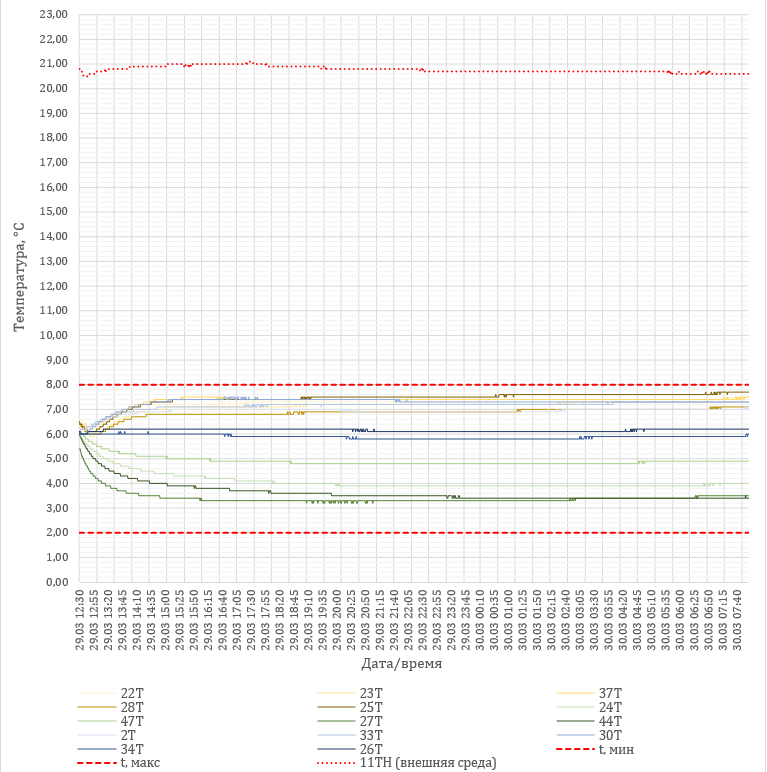

При этом радикальное снижение количества замороженных ХЭ привело к приемлемому результату – см. рис. 9.

Рис. 9. Пример корректно подобранного сочетания ТК и ХЭ

Таким образом, на практике одним из направлений подбор может является варьирование количества замороженных ХЭ относительно объема ТК. Это означает, что, прежде чем перейти к варианту “шахматки”, состоящей из сочетания замороженных и охлажденных ХЭ, вполне можно постараться добиться приемлемого результата путем банального уменьшения ХЭ. Это несколько упростит схему загрузки, но при этом никуда не денется базовое ограничение – точка фазового перехода 0 °С. Это означает, в особенности по мере увеличения объема ТК, количества ХЭ и, как следствие, вариабельности возможной загрузки, что риск переохлаждения будет по-прежнему высок.

Тут позволю себе небольшое отступление. Конечно, потенциально поставка, “клюнув” ниже 2 °С, скажем, до значения 1,6 °С, вряд ли по факту пострадает. Просто есть стандартизированный режим, при котором формальный выход за любой предел на самом деле означает неудачу. При этом если верхний предел 8 °С мы можем “отодвигать” – он, собственно, и формирует наш “cold life”, то выход за нижний передел – это всегда необратимая катастрофа, потому что её риск наибольший вначале и далее мы поставку можем прерывать. Скажем на графике выше (рис. 9) в течение 20 часов всё было ок, но при иных сочетаниях температура внутри ТК до 8 °С может поддерживаться меньшее время – например, 12 часов, 10 часов – мы всего лишь формируем ограничения для той или иной подобранной конфигурации сочетания ТК и ХЭ и загрузки. Но как гарантировать отсутствие переохлаждения? Ответ очевиден и прост – смещать точку фазового перехода, но для этого мы уходим от ХЭ на водной основе – это само по себе возможно и реализовано, но что хуже – не вполне понятно как готовить такие ХЭ – например, бывают есть условия, что фазовый переход осуществляется при 5 °С, а готовить ХЭ нужно при 3 °С – вы видели холодильники или холодильные камеры, которые бы держали температуру в узкой полосе 3 ± 1 °С? Усложним – на ординарном дистрибьюторском или производственном складе, а не в CERN рядом с адронным коллайдером? ? Ведь если полоса будет шире, вы рискуете недозаморозить такой ХЭ и ваш “cold life” снизится радикально – фазовый переход ведь будет серьёзно “подрезан”. Второй вариант, хоть и не является гарантированным с термодинамической точки зрения, тем не менее, признается рабочим – “шахматка” из замороженных и охлажденных ХЭ снижает риск переохлаждения ниже 2 °С (хотя физически его не исключает – просто охлажденные ХЭ играют роль своеобразного демпфера, компенсируя объём загрузки). Но в таком случае мы подходим к другому вопросу – само внутренне пространство и загрузка должны быть жестко стандартизированы и её вариабельность сведена к минимуму.

Тут мы обещали ещё раз вернуться к рисунку 7. Там в отношении сочетания замороженных и охлажденных ХЭ предложена не столько “шахматка”, сколько “сэндвич” – тоже вполне логичное решение, правда, съедающее потенциально больший объем внутреннего пространства ТК. Но при этом с внешними гранями ТК соприкасаются замороженные ХЭ, к ним вплотную располагаются охлажденные ХЭ и уже только они соприкасаются с гранями внутреннего короба. В теории такая конфигурация в ещё большей степени гарантирует отсутствие локального переохлаждения.

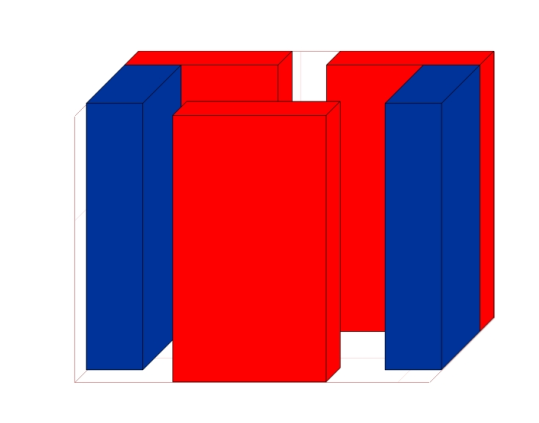

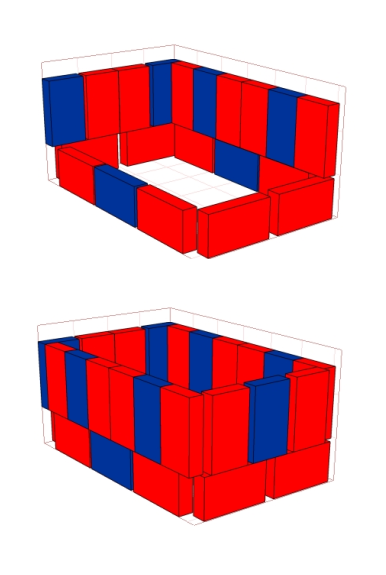

Впрочем, вариант именно “сэндвича” нам на практике не удалось апробировать – успешной оказалась и “шахматка”. В частности, развивая идею “шахматки” для ТК, изображенного на рис. 8 и 9, пришли к следующей конфигурации:

Рис. 10. Пример корректно подобранного сочетания ТК и ХЭ

Количество и способ размещения ХЭ в ТК на рис. 10 идентичный таковому на рис. 8, однако при этом на двух коротких гранях расположены замороженные ХЭ, вдоль длинных граней расположены охлажденные ХЭ. В сумме это дало значительно более узкую полосу поддержания температуры, что сделало конфигурацию более надежной для поставок, примерно равноудалённую от нижней и верхней границ температурного диапазона.

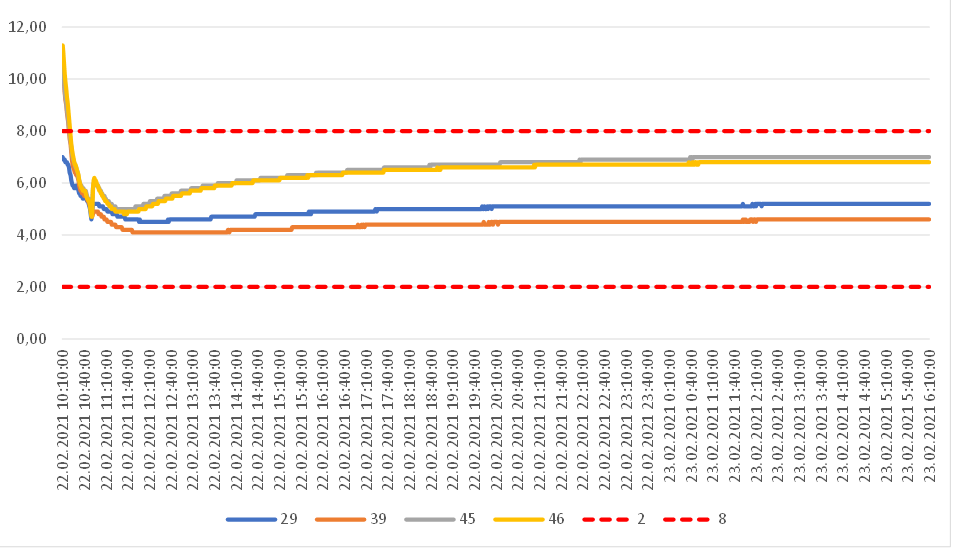

Аналогичная логика оказалась справедливой и для ТК больших размеров. Ведь на рис. 8, 9 и 10 показан относительно маломерный ТК – и общее количество дата-логгеров там использовалось 8. Вместе с тем, для крупных ТК вполне можно было апробировать вариант с 14 дата-логгерами в соответствии с рекомендациями ISTA [8] и при расположении ХЭ по принципу “шахматки” рекомендации ISTA оказались не лишними – часто именно центры граней, где соприкасаются между собой замороженные ХЭ, оказывались самыми холодными. Расположение ХЭ внутри загрузки или только по вершинам может такую ситуацию не показать.

Рис. 11. Пример корректно подобранного сочетания ТК и ХЭ для крупного ТК

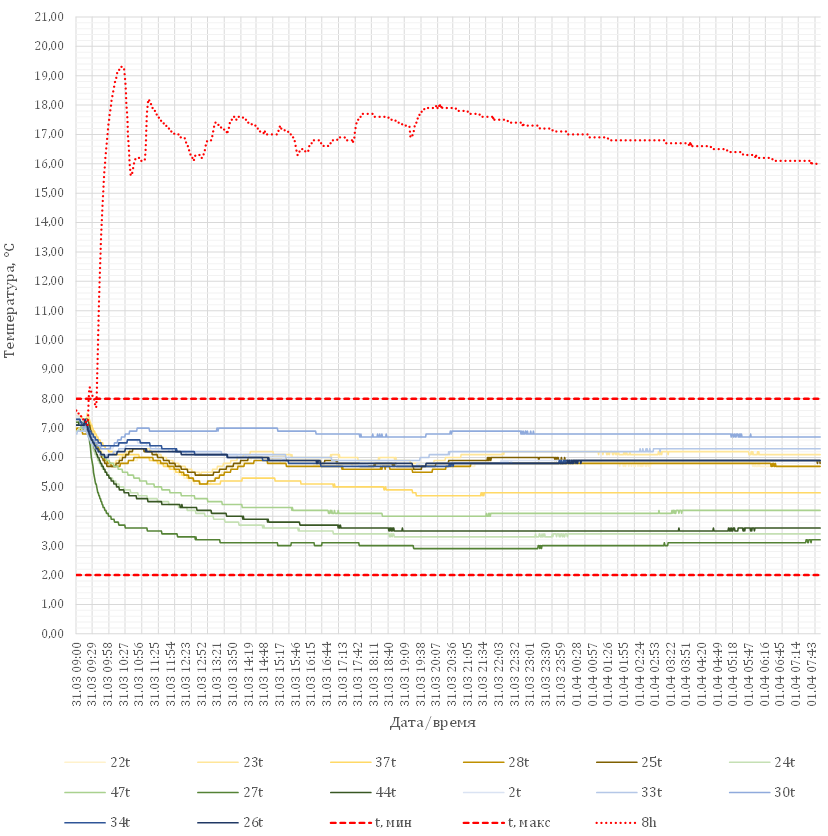

На рис. 11 также показан график с указанием температуры окружающей среды. Это важно, поскольку в ходе поставки необходимо соблюдать такую же температуру в авторефрижераторе, поскольку слишком низкая температура может снова вызвать риск переохлаждения даже в случае корректно подобранного сочетания в стационарных условиях. А ведь при поставке в любом случае окружающая температура будет изменяться, например, при открывании дверей авторефрижератора. На рис. 12 представлен пример аналогичного графика при осуществлении поставки (условно зимний сезон, соответственно “клевки” наружной температуры вниз):

Рис. 12. Пример корректно подобранного сочетания ТК и ХЭ для крупного ТК в условиях поставки

Как видно на рис. 12, температура в окружении ТК уже была вариабельной и в среднем она была ниже, чем при стационарных измерениях на складе. Поэтому задачей стационарного подбора конфигурации сочетания ТК, загрузки и расположения ХЭ должно учитывать по возможности такую вариабельность и заведомо отодвигать полосу поддержания температуры в центр диапазона.

В любом случае на обоих графиках, представленные на рис. 11 и 12 самыми холодными оказались дата-логгеры длинных боковых граней, т.е. в местах, где соприкасаются замороженные ХЭ верхнего и нижнего уровней (поясов). Как уже упоминалось, расположение дата-логгеров только в вершинах внутреннего короба или только внутри загрузки этой ситуации может не показать.

Что же касается поездок, то, в том же руководстве ISTA уже нет прямой рекомендации относительно количества и месторасположения дата-логгеров для поставок, однако можно прийти к выводу, что тут уже не нужно использовать все 14 дата-логгеров (на рис. 12 использовались все 14 дата-логгеров с исследовательской целью) – достаточно выбрать, скажем, два критичных – холодный и теплый дата-логгер по итогам стационарных испытаний (OQ) и их расположить при поставке.

4. Заключение

В заключении можно было бы ляпнуть крамолу, мол, столько факторов необходимо учитывать, что выводом может быть уход от пассивных систем в пользу активных. ? Вместе с тем, не взирая на то, что действительно нужно быть внимательным и строго контролировать:

- Подготовку замороженных и охлажденных ХЭ (должны достичь температур заморозки/охлаждения, для замороженных должен быть определён период и условия оттайки)

- Подготовку ТК (должен сутки находиться в холодильной камере)

- Порядок расположения ХЭ и элементов загрузки

- Условия и время поставки

Всё же можно получить достаточно устойчивые конфигурации. А в случае частых выходов за пределы в ходе поставок держать в фокусе конфигурации “сэндвича” или рассмотреть ХЭ с иной точкой фазового перехода.

Конечно, данные исследования попахивают полноценной научной деятельностью. Это мы ещё не рассмотрели примеры холодовой цепи при односторонней границе с замороженной загрузкой, например, с поддержанием температуры не выше минус 20 °С, но в целом принципы те же, только границу нужно соблюсти единственную – не перегреть загрузку за время поставки. Это тоже немаловажное уточнение – пассивные системы не вечны и, как было выше упомянуто, обладают определенным “холодовым бюджетом” (“cold life”) в определенных внешних условиях. Для нас важно, чтобы требуемый температурный режим внутри ТК поддерживался на время предполагаемой поставки и в условиях этой предполагаемой поставки. То, что со временем такой бюджет будет исчерпан – очевидно. Важно, чтобы исчерпан он был заведомо после приемки в холодильную или морозильную камеру следующего участника холодовой цепи.

Так же представляется перспективным направление компьютерного моделирования, когда вышеуказанные испытания могут в значительной степени оказаться заменены моделями. Как пишет один из авторов подобных моделей [9], они не исключат физические испытания, но, безусловно, способны заметно снизить их количество, в идеале до подтверждения одной конфигурации.

И в самом деле, выше мы рассматривали 3-4 основных влияющих фактора. А компьютерная модель сможет учесть несколько десятков, если не сотен таких факторов (толщина и материал стенок, взаимное расположение ТК, их соприкосновение и т.п.). При этом результат выдать через считанные минуты, а не через многие сутки испытаний и подготовки к ним.

Но, собственно, вариант подбора конфигураций вручную пока распространён шире и, безусловно, может дать результат с требуемой надежностью. Важно, чтобы производители ТК и ХЭ также учитывали вышеуказанные нюансы и давали информацию (пресловутую преквалификацию) с учётом вышеизложенных деталей. Тогда владельцы ТК смогут быстрее запускать изделия с такой преквалификацией в коммерческие поставки, ну а производители ТК с подобными данными получат селективное преимущество на рынке.

5. Литература

- WHO Technical Report Series No. 992, 2015, Annex 5, Technical supplements to Model guidance for the storage and transport of time‑ and temperature‑sensitive pharmaceutical products

- WHO Technical Report Series, No. 992, Annex 5, Supplement 13, Qualification of shipping containers

- WHO Technical Report Series, No. 992, Annex 5, Supplement 14, Transport route profiling qualification

- ISPE Good Practice Guide: Cold Chain Management, 2011

- PDA TR No. 64. Active Temperature-Controlled Systems: Qualification Guidance

- PDA TR No. 72. Passive Thermal Protection Systems for Global Distribution: Qualification and Operational Guidance

- https://www.linkedin.com/pulse/prequalified-insulated-container-fit-reality-maybe-part-braun/

- ISTA PCG-02 Passive Thermal Packaging System Operational Qualification Best Practice Guideline

- https://smartcae.de/products/thermal-packaging

Очень хорошее развитие темы от коллеги, с акцентом на нормативные требования в РФ/ЕАЭС: https://pharmprom.ru/chto-za-zver-termokontejner-status-registracii-i-licenzirovaniya/

Очень детальный разбор вопроса, спасибо за труд!!!