Good Manufacturing Practice — Annex 15: Qualification and Validation

Содержание

Принцип

В этом приложении описаны принципы квалификации и валидации, применимые к помещениями, оборудованию, системам обеспечения и процессов, используемых для производства лекарственных средств (medicinal products), а также их можно применять как дополнительные необязательные правила в отношении действующих веществ без введения дополнительных требований к части II данного ТКП (EudraLex, Volume 4, Part II). В соответствии с требованиями GMP производители на протяжении жизненного цикла лекарственного средства и процесса должны контролировать критические аспекты конкретных операций путем проведения квалификации и валидации. Любые запланированные изменения в помещениях, оборудовании, системах обеспечения и процессах, которые могут оказать влияние на качество продукции, следует документировать в установленном порядке, а также оценивать их влияние на валидационный статус или на стратегию контроля. Компьютеризированные системы, которые используют для производства лекарственных средств, также должны пройти валидацию согласно Приложения 11 данного ТКП. Также следует принять во внимание соответствующие концепции и инструкции, данные в руководствах ICH Q8, ICHQ9, ICHQ10 и ICHQ11.

Общие требования

На протяжении всего жизненного цикла лекарственного средства следует применять подход управления рисками для качества. В рамках системы управления рисками для качества решения в отношении сферы проведения и объема квалификации и валидации должны базироваться на обоснованной и документированной оценке рисков в отношении помещений, оборудования, систем обеспечения и процессов. Ретроспективная валидация более не считает приемлемым подходом. Могут быть использованы данные относительно испытаний по квалификации и/или валидации, полученные от источников вне рамок собственных программ производителей, но только при условии, что такой подход был обоснован и что есть соответствующие гарантии осуществления текущего контроля во время получения таких данных.

1. Организация и планирование квалификации и валидации

1.1. Следует планировать всю деятельность по квалификации и валидации помещений, оборудования, систем обеспечения, процесса и продукции, принимая во внимание жизненный цикл.

1.2. Работы по квалификации и валидации должен выполнять только соответствующим образом обученный персонал согласно утвержденных процедур.

1.3. Как это определено в рамках фармацевтической системы качества, задействованный в квалификации/валидации персонал должен отчитываться, хотя это не всегда является необходимым, перед отделами управления качества или обеспечения качества. Однако следует обеспечить соответствующий надзор за качеством в ходе всего жизненного цикла валидации.

1.4. В основном плане валидации (validation master plan – VMP) или эквивалентном документе следует четко определить и задокументировать ключевые элементы программы квалификации и валидации производственного участка.

1.5. В основном плане валидации (VMP) или эквивалентном документе следует определить систему квалификации/валидации, этот документ должен содержать, как минимум, такую информацию (или ссылки на нее):

і) политика в отношении квалификации и валидации;

іі) организационная структура, в том числе роли и обязанности в отношении деятельность по квалификации и валидации;

iii) краткое описание помещений, оборудования, систем обеспечения и процессов производственного участка и статус квалификации и валидации;

iv) контроль изменений и управление отклонениями в отношении квалификации и валидации;

v) руководство в отношении разработки критериев приемлемости;

vi) ссылки на существующие документы;

vii) стратегия квалификации и валидации, в том числе реквалификации, если необходимо.

1.6. Для больших и сложных проектов планирование приобретает дополнительное значение и большей четкости можно достичь при помощи отдельных планов валидации.

1.7. Для деятельности по квалификации и валидации следует применять подход управления рисками для качества. В свете накопления знаний и понимания вследствие любых изменений во время фазы проектирования или во время промышленного производства по мере необходимости следует повторять оценку рисков. Следует четко задокументировать, каким образом применять оценку рисков для поддержки деятельности по квалификации и валидации.

1.8. Для обеспечения целостности всех полученных данных в работе по квалификации и валидации следует задействовать соответствующие проверки.

2. Документация, в том числе основной план валидации (VMP)

2.1. Надлежащая практика документирования имеет важное значение для поддержи управления изменениями на протяжении всего жизненного цикла продукции.

2.2. Все документы, созданные в ходе квалификации и валидации, должны быть согласованы и утверждены соответствующим персоналом, как это определено в рамках фармацевтической системы качества.

2.3. В сложных валидационных проектах следует четко определить взаимосвязи между документами.

2.4. Необходимо подготовить протоколы валидации, где следует определить критические системы, характеристики и параметры, а также соответствующие критерии приемлемости.

2.5. Если это целесообразно, документы по квалификации могут быть объединены, например, документы по квалификации монтажа (Installation Qualification – IQ) и квалификации функционирования (Operational Qualification – OQ).

2.6. Если протоколы валидации и другую документацию предоставляет третья сторона, которая оказывает услуги по валидации, соответствующий персонал на производственном участке должен подтвердить их применимость и соответствие внутренним процедурам перед утверждением. Перед использованием протоколы исполнителя могут быть дополнены вспомогательной документацией/протоколами испытаний.

2.7. Любые существенные изменения в утвержденном протоколе во время выполнения работ, например, критерии приемлемости, рабочие параметры и т.п., следует документировать как отклонения и научно обосновывать.

2.8. Результаты, которые не соответствуют заведомо установленным критериям приемлемости, следует обозначать как отклонения и провести исчерпывающее расследование в соответствии со внутренними процедурами. В отчете следует обсудить любые последствия для валидации.

2.9. Необходимо задокументировать обзор деятельности по валидации и выводы, а также резюме в отношении полученных результатов сравнительно критериев приемлемости. Следует научно обосновать любые дальнейшие изменения критериев приемлемости и по итогам валидации дать окончательные рекомендации.

2.10. Соответствующий персонал должен дать официальное разрешение на переход к следующему этапу процесса квалификации и валидации или как часть утверждения отчета по валидации, или в виде отдельного итогового документа. Если не были полностью решены вопросы относительно определенных критериев приемлемости или отклонений, но есть документальная оценка отсутствия любого существенного влияния на дальнейшие работы, может быть дано условное разрешение для перехода к следующему этапу квалификации.

3. Этапы квалификации для оборудования, помещений, систем обеспечения и других систем

3.1. Работам по квалификации следует уделять внимание на всех этапах, начиная с разработки спецификации требования пользователя до окончания использования оборудования, помещения, системы обеспечения или другой системы. Ниже указаны основные этапы и некоторые предложенные для каждого этапа критерии (хотя они зависят от обстоятельств конкретного проекта и могут отличаться):

Спецификация требований пользователя (User requirements specification – URS)

3.2. В спецификации требований пользователя (URS) и/или в функциональной спецификации следует определить характеристики оборудования, помещений, систем обеспечения и других систем. На этом этапе необходимо заложить основные элементы качества и свести до приемлемого уровня любые риски относительно GMP. Спецификация требований пользователя (URS) должна быть ориентиром на протяжении жизненного цикла валидации.

Квалификация проекта (Design qualification – DQ)

3.3. Следующим элементом квалификации оборудования, помещений, систем обеспечения или других систем является квалификация проекта (DQ), когда следует продемонстрировать и задокументировать соответствие проекта требованиям GMP. На этапе квалификации проекта следует проверить характеристики, изложенные в спецификации требовании пользователя.

Приемочные испытания на предприятии-изготовителе (Factory acceptance testing – FAT) / приемочные испытания на производственном участке (Site acceptance testing – SAT)

3.4. Перед поставкой рекомендуется осуществить у поставщика оценку оборудования, в особенности предназначенного для новой или сложной технологии, если это возможно.

3.5. Перед установкой следует подтвердить соответствие оборудования спецификации требований пользователя (URS) и/или функциональной спецификации на предприятии-изготовителе, если это возможно.

3.6. Когда возможно доказать, что транспортировка и установка не оказывают влияния на функциональные характеристики, и, если это является приемлемым и обоснованным, допускается осуществить обзор документации и провести некоторые тесты на этапе приемочных испытаний на предприятии-изготовителе (FAT) или на других этапах без необходимости повторять их на производственном участке на этапе IQ/OQ.

3.7. Приемочные испытания на предприятии-изготовителе (FAT) могут быть дополнены осуществлением приемочных испытаний на производственном участке (SAT) после получения оборудования.

Квалификация монтажа (IQ)

3.8. Квалификацию монтажа (IQ) следует проводить для оборудования, помещений, систем обеспечения или других систем.

3.9. Квалификация монтажа (IQ) должна включать следующие элементы (но не ограничиваться ими):

і) проверка правильного монтажа составляющих частей, измерительных приборов, оборудования, трубопроводов и вспомогательных систем согласно технических чертежей и спецификаций;

ii) проверка правильного монтажа согласно заранее установленным критериям;

ііі) подбор и сопоставление инструкций поставщика по эксплуатации и работе, а также требований по техническому обслуживанию;

іv) калибровка измерительных приборов;

i) проверка конструкционных материалов.

Квалификация функционирования (OQ)

3.10. Квалификация функционирования (OQ), как правило, следует после квалификации монтажа, но в зависимости от сложности оборудования ее можно осуществлять в сочетании с квалификацией монтажа как квалификацию монтажа/функционирования (Installation/Operational Qualification – IOQ).

3.11. Квалификация функционирования (OQ) должна включать в себя следующие элементы (но не ограничиваться ими):

і) испытания, разработанные на основании знаний о процессах, системах и оборудовании для гарантии того, что система функционирует так, как предусмотрено проектом;

іі) испытания для подтверждения верхней и нижней границ рабочих параметров и/или при условиях «наихудшего случая».

3.12. Успешное завершение квалификации функционирования должно способствовать окончательному оформлению стандартных процедур по эксплуатации и очистке, обучению операторов, а также требований по профилактическому техническому обслуживанию.

Квалификация эксплуатации (Performance Qualification – PQ)

3.13. Квалификация эксплуатации (PQ), как правило, следует после успешного завершения квалификации монтажа (IQ) и квалификации функционирования (PQ). Однако, в некоторых случаях может быть оправданным ее проведение в сочетании с квалификацией функционирования (OQ) или валидацией процесса.

3.14. Квалификация эксплуатации (PQ) должна включать в себя следующие элементы (но не ограничиваться ими):

і) испытания с использованием применяемых в производстве материалов, заменителей или моделирующего лекарственного средства с аналогичными свойствами при нормальных рабочих условиях с производством серий размеров, соответствующим условиям «наихудшего случая». Следует обосновать частоту отбора проб, которые осуществляют для подтверждения контролируемости процесса;

іі) испытания, которые включают весь диапазон рабочих параметров предназначенного процесса, за исключением случаев, когда существует полученное на этапах разработки документированное доказательство диапазонов рабочих параметров.

4. Реквалификация

4.1. Следует оценивать с соответствующей частотой оборудование, помещения, системы обеспечения и другие системы, чтобы подтвердить, что они остаются в контролируемом состоянии.

4.2. Если реквалификация необходима и ее осуществляют с определенной периодичностью, необходимо обосновать этот период и определить критерии оценки. Кроме того, следует оценить возможность незначительных изменений со временем.

5. Валидация процесса

Общие требования

5.1. Требования и принципы, кратко изложенные в этом приложении, применимы для производства всех лекарственных форм. Они распространяются на первичную валидацию новых процессов, последующую валидацию измененных процессов, при переноси с одного производственного участка на другой (site transfers), а также текущую верификацию процессов. В этом приложении подразумевается то, что для обеспечения успешной валидации процесса должен быть надежный процесс разработки лекарственного средства.

5.2. Раздел 5 следует применять в сочетании с действующим Руководством ЕМА по валидации процессов.

5.2.1. Руководство по валидации процессов содержит только рекомендации в отношении информации и данных, которые должны быть предоставлены регуляторному органу в регистрационном досье. Однако в соответствии с требованиями GMP валидация процесса должна продолжаться на протяжении всего жизненного цикла процесса.

5.2.2. Такой подход следует применять для того, чтобы связать разработку лекарственного средства и процесса. Это будет гарантировать валидацию промышленного производственного процесса, а также удержание производственного процесса в контролируемом состоянии во время серийного промышленного производства.

5.3 Производственные процессы могут быть разработаны с использованием традиционного подхода или подхода постоянной верификации. Однако, независимо от используемого подхода, прежде чем какое-либо лекарственное средство будет разрешено к выпуску на рынок, должно быть доказано, что процессы являются надежными и обеспечивают производство продукции постоянного качества. Производственные процессы, разработанные с использованием традиционного подхода, должны пройти перспективную валидацию до сертификации лекарственного средства, если это возможно. Ретроспективная валидация больше не считает приемлемым подходом.

5.4. При валидации процессов производства новых лекарственных средств должны быть охвачены все дозировки (marketed strengths) и производственные участки. Для новых лекарственных средств может быть обосновано применение брекетинга на основании широких знаний про процесс, полученных на стадии разработки в сочетании с соответствующей программой текущей верификации.

5.5. При валидации процессов производства лекарственных средств, которые переносят с одного производственного участка на другой или в пределах одного и того же участка, количество серий для валидации может быть снижена путем использования брекетинга. Однако должна быть в наличии существующая информацию про лекарственное средство, а также данные о предыдущей валидации. При условии обоснования, подход с использованием брекетинга может быть также применим в случае различных дозировок, размеров серии и размеров упаковок/типов контейнеров.

5.6. При переносе существующих лекарственных средств на производственный участок, процесс производства и контрольные испытания должны соответствовать регистрационному досье и действующим стандартам в отношении регистрационных досье для этого типа лекарственных средств. В случае необходимости следует предоставить изменения к регистрационному досье.

5.7. При валидации процесса необходимо установить, может ли процесс постоянно обеспечивать все показатели качества и параметры процесса, которые считают важными для обеспечения валидированного состояния и надлежащего качества продукции. С учетом результатов деятельности по оценки рисков следует четко задокументировать основания, исходя из каких параметры процесса и показатели качества были определены как критические или некритические.

5.8. Как правило, произведенные при валидации процесса серии должны быть точно такого же размера, как и предусмотренные промышленные серии, использование любых других размеров серии необходимо обосновать или дать ссылки на описания в других разделах данного ТКП (EudraLex, Volume 4).

5.9. Оборудование, помещения, системы обеспечения и другие системы, используемые при валидации процесса, должны быть квалифицированными. Методы испытания должны быть валидированными в соответствии с их предназначением.

5.10. В отношении всех лекарственных средств, независимо от используемого подхода, на производственном участке должна быть доступной информация, полученная на этапе разработки и с других источников, что должно стать основой для работ по валидации, если не обосновано другое.

5.11. Для производства серий при валидации процесса может быть привлечен персонал с отделов производства, разработки, или другие специалисты по переносу на производственном участке. Производство серий должен осуществлять только обученный персонал согласно требований GMP с использованием утвержденной документации. Ожидается, что в ходе производства серий при валидации процесса будет принимать участие персонал производственного участка, чтобы способствовать пониманию свойств лекарственного средства.

5.12. Перед производством серий при валидации процесса поставщики критического исходного сырья и упаковочных материалов должны пройти квалификацию, в противном случае необходимо документально оформленное обоснование с использованием принципов управления рисками для качества.

5.13. Особенно важно, чтобы была в наличии вся основная информация про процесс для обоснования пространства проектных параметров (если используют), а также для разработки любых математических моделей (если используют) для подтверждения стратегии контроля процесса.

5.14. Если серии, произведенные при валидации процесса, выпускают на рынок, это следует определить заранее. Условия, при которых эти серии производят, должны полностью соответствовать требованиям GMP, валидационном критериям приемлемости, любым критериям постоянной верификации процесса (если используют), а также требованиям регистрационного досье или разрешения на клинические испытания.

5.15. В отношении валидации процесса производства исследуемых лекарственных средств (investigational medicinal products – IMP) следует обратиться к Приложению 13 данного ТКП.

Сопутствующая валидация

5.16. При исключительных обстоятельствах, если существует сильное преимущество пользы для пациента в сравнении с риском, может быть приемлемы не завершать программу валидации до начала серийного производства и провести сопутствующую валидацию. Однако решение о проведении сопутствующей валидации должно быть обоснованным, задокументированным в основном плане валидации (VMP) и утвержденным уполномоченным на это персоналом.

5.17. Если был принят подход проведения сопутствующей валидации, должно быть достаточно данных, чтобы подтвердить вывод относительного того, что любая произведенная серия лекарственного средства является однородной и соответствует определенным критериям приемлемости. Результаты и выводы необходимо официально задокументировать и предоставить в распоряжение Уполномоченному лицу перед сертификацией серии.

Традиционный подход к валидации процесса

5.18. При традиционном подходе для подтверждения воспроизводимости производят ряд серий готовой продукции при обычных условиях.

5.19. При применении принципов управления рисками для качества следует обосновать количество произведенных серий и количество отобранных образцов, которое позволит установить нормальный диапазон вариабельности и тенденций, а также обеспечить достаточное количество данных для оценки. Каждый производитель должен определить и обосновать количество серий, необходимых для доказательства (с высокой степенью гарантии) того, что в результате процесса стабильно получают качественную продукцию.

5.20. Без опровержения п. 5.19, как правило, считают приемлемым, что для валидации процесса необходимо, как минимум, три последовательных серии, произведенные при обычных условиях. Обосновать альтернативное количество серии возможно на основании того, используются ли стандартные методы производства, или на производственном участке уже производят аналогичные лекарственные средства или применяют аналогичные процессы. В рамках осуществления постоянной верификации процесса может быть необходимость дополнить первичную валидацию с производством трех серий дополнительными данными, полученными для следующих серий.

5.21. Должен быть подготовлен протокол валидации процесса, где определены критические параметры процесса (critical process parameters – CPP), критические показатели качества (critical quality attributes – CQA) и связанные с ними критерии приемлемости, которые должны быть основаны на данных, полученных на этапе разработки или на документированной информации в отношении процесса.

5.22. Протоколы валидации процесса должны содержать такую информацию (но не ограничиваться ею):

і) краткое описание процесса и ссылки на соответствующий основной протокол серии (Master Batch Record);

іі) функции и обязанности;

ііі) краткое описание критических показателей качества (CQAs), которые должны быть исследованы;

іv) краткое описание критических параметров процесса (СРРs) и соответствующие предельные значения для них;

v) краткое описание иных (некритичных) показателей и параметров, которые будут исследовать или контролировать в ходе работ по валидации, а также основания для их включения;

vi) перечень оборудования/технических средств, которые будут использовать (в том числе приборов измерения/мониторинга/регистрации) с указанием статуса калибровки; vii) перечень аналитических методик и данные в отношении валидации методик, при необходимости;

viii) предложенный контроль в процессе производства с критериями приемлемости, а также причина(-ы) выбора каждой контрольной точки в процессе производства;

ix) дополнительные испытания с критериями приемлемости;

х) план отбора проб и его обоснование;

xi) методы протоколирования и оценки результатов;

хii) процесс выдачи разрешения на реализацию и сертификацию серий (если это осуществляют)

Постоянная верификация процесса

5.23. Если лекарственные средства были разработаны с использованием подхода «качеством путем разработки» («quality by design»), когда на этапе разработки научно было доказано, что предложена стратегия контроля обеспечивает высокую степень гарантии качества продукции, то как альтернативу традиционному подходу к валидации процессов можно использовать постоянную верификацию процесса.

5.24. Следует определить метод, при помощи которого будет осуществляться верификацию процесса. Для достижения качества продукции должна быть научно обоснована стратегия контроля в отношении необходимых характеристик исходного сырья, критических показателей качества и критических параметров процесса. Также необходима регулярная оценка стратегии контроля. Как инструменты можно применять процессно-аналитическую технологию и мультивариантный статистический контроль процесса. Каждый производитель должен определить и обосновать количество серий, необходимых для доказательства (с высокой степенью гарантии) того, что в результате процесса стабильно получают качественную продукцию.

5.25. Также следует придерживаться общих принципов, изложенных выше в п. 5.1-5.14.

Комбинированный подход

5.26. Можно использовать комбинацию традиционного подхода и постоянной верификацией процесса, если есть понимание и исчерпывающая информация в отношении лекарственного средства и процесса, которые получены на основании опыта производства и данных по истории серий.

5.27. Такой подход также может быть использован для любой деятельности по валидации после внесения изменений или во время текущей верификации процесса, даже если сначала при валидации был использован традиционный подход.

Текущая верификация процесса на протяжении жизненного цикла

5.28. Положения пп. 5.28-5.32 применимы ко всем трем упомянутым выше подходам к валидации процесса, т.е. к традиционному подходу, постоянной верификации и комбинированному подходу.

5.29. Производители должны контролировать качество продукции с соответствующей оценкой тенденций процесса для гарантии того, что на протяжении всего жизненного цикла лекарственного средства сохраняется контролируемое состояние.

5.30. Следует периодически пересматривать объем и частоту текущей верификации процесса. В любой момент на протяжении жизненного цикла лекарственного средства может быть целесообразным изменение требований с учетом имеющегося уровня понимания процесса и показателей процесса.

5.31. Текущую верификацию процесса следует проводить согласно утвержденного протокола или эквивалентных документов, для документирования полученных результатов необходимо подготовить соответствующий отчет. Чтобы подтвердить любые выводы относительно вариабельности и возможностей данного процесса и гарантировать контролируемое состояние следует, при необходимости, использовать инструменты статистического анализа.

5.32. Текущую верификацию процесса следует осуществлять на протяжении всего жизненного цикла лекарственного средства, чтобы подтверждать валидированный статус лекарственного средства, описанный в обзоре качества лекарственного средства (Product Quality Review). Также следует уделять вниманию постепенным изменениям, которые происходят со временем, и оценивать необходимость любых дополнительных действий, например, увеличение отбора проб.

6. Верификация транспортировки

6.1. Готовые лекарственные средства, исследуемые лекарственные средства, нерасфасованная продукция (bulk product) и образцы следует транспортировать с производственных участков в соответствии с условиями, указанными в регистрационном досье, утвержденной маркировке, досье спецификаций на лекарственное средство (product specification file) или в соответствии с условиями, обоснованными производителем.

6.2. Следует признать, что верификация транспортировки может быть сложным заданием за счет наличия вариабельных факторов, однако должны быть четко определены транспортные маршруты. При верификации транспортировки следует уделять внимание сезонным и другим вариабельным факторам.

6.3. Следует провести оценку рисков, чтобы рассмотреть влияние вариабельных факторов процесса транспортировки в дополнение к тем условиям, которые постоянно контролируют или подвергают мониторингу, например, задержки во время транспортировки, отказ приборов мониторинга, доливание жидкого азота, уязвимость продукции и любые другие факторы, которые имеют отношение к делу.

6.4. В виду ожидаемой вариабельности условий при транспортировке следует осуществлять непрерывный мониторинг и регистрацию любых критических условий окружающей среды, которые могут повлиять на продукцию, если не обосновано другое.

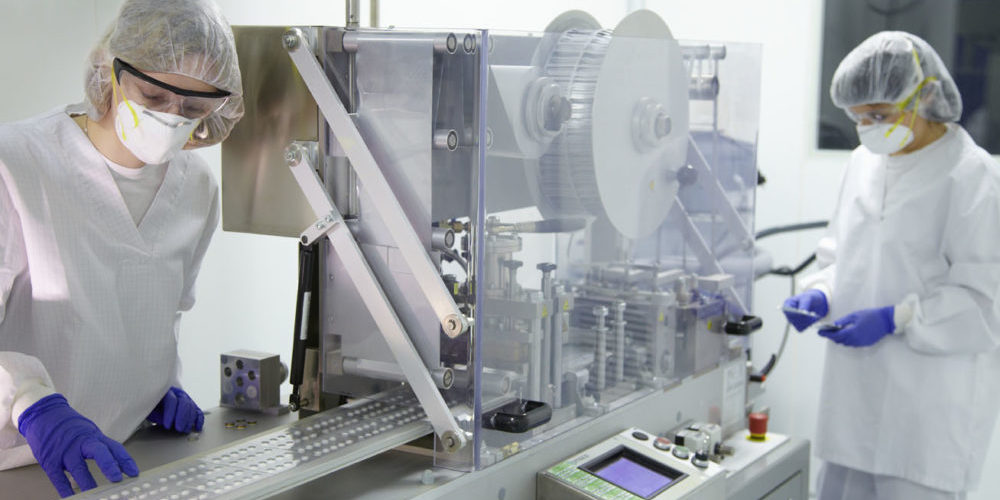

7. Валидация упаковки

7.1. Варьирование параметров работы оборудования, особенно во время упаковки в первичную упаковку, может иметь существенное влияние на целостность и правильное функционирование упаковки, например, блистерных лент, саше, стерильных компонентов упаковки, поэтому оборудование для упаковки готовых лекарственных средств и нерасфасованной продукции в первичную и вторичную упаковку должно пройти квалификацию.

7.2. Квалификацию оборудования, которое используется для упаковки в первичную упаковку, следует осуществлять при минимальных и максимальных значениях рабочих диапазонов, определенных для критических параметров процесса, таких как температура, производительности машины и давление при укупорке или любые другие факторы.

8. Квалификация систем обеспечения

8.1. После установки систем при помощи квалификационных этапов, описанных выше в разделе 3, следует подтвердить качество пара, воды, воздуха, других газов и т.п.

8.2. При определении периодичности и объема квалификации следует учитывать любые сезонные изменения (если это имеет отношение к делу), а также назначение системы обеспечения.

8.3. В местах возможного прямого контакта с продукцией, например, системы нагрева, вентиляции и кондиционирования (HVAC), или непрямого контакта, например, через теплообменники, для уменьшения любых рисков возникновения проблем следует выполнить оценку рисков.

9. Валидация методик испытаний

9.1. Все аналитические методики испытаний, которые используют при работах по квалификации, валидации или очистке, должны быть валидированными с соответствующим пределом обнаружения и пределом количественного обнаружения, при необходимости, как это определено в разделе 6 части 1 данного ТКП.

9.2. В случае осуществления контроля микробиологической чистоты продукции, метод должен пройти валидацию для подтверждения того, что продукция при условиях испытаний не влияет на жизнеспособность микроорганизмов.

9.3. В случае осуществления контроля микробиологической чистоты поверхностей в чистых помещениях, метод испытаний должен пройти валидацию для подтверждения того, что дезинфицирующие средства при условиях испытаний не влияют на жизнеспособность микроорганизмов.

10. Валидация очистки

10.1. Чтобы подтвердить эффективность любой процедур очистки всего оборудования, которое контактирует с продукцией, необходимо провести валидацию очистки. При соответствующем научном обосновании возможно применить моделирующие вещества. Если несколько единиц оборудования аналогичного типа объединить в группу, следует обосновать выбор конкретной единицы для валидации очистки.

10.2. Важной составляющей критериев приемлемости при валидации очистки является визуальная проверка чистоты. Как правило, не является приемлемым применение только одного этого критерия. Не считается приемлемым подходом повторная очистка и проведение повторных испытаний до тех пор, пока не будут получены приемлемые результаты в отношении остатков.

10.3. Признано, что программа валидации очистки может занять определенное время для завершения, а для некоторых лекарственных средств, например, исследуемых лекарственных средств, может понадобиться валидация с верификацией после каждой серии. Необходимо иметь достаточное количество полученных при верификации данных, чтобы подтвердить вывод о том, что оборудование является чистым и пригодным для дальнейшего использования.

10.4. При валидации следует учитывать уровень автоматизации процесса очистки. Если используют автоматический процесс, необходимо провести валидацию приборов и оборудования в рамках установленного нормального рабочего диапазона.

10.5. Необходимо провести оценку всех процессов очистки, чтобы определить вариабельные факторы, которые оказывают влияние на эффективность очистки и его выполнение, например, операторы, уровень детализации процедур, в частности, количество промываний и т.п. Если вариабельные факторы определены, то исследования в ходе валидации очистки следует осуществлять при ситуациях, которые представляют собой «наихудший случай».

10.6. Границы в отношении количества остатков лекарственного средства, которые переносятся, должны основываться на токсикологической оценке[1]. Обоснование в отношении выбранных границ вместе со всеми подтверждающими ссылками необходимо указывать в документации по оценке рисков. Следует установить границы для контроля удаления любых используемых моющих средств. Критерии приемлемости следует устанавливать с учетом потенциального кумулятивного эффекта со стороны нескольких единиц оборудования, которые составляют аппаратурную схему технологического процесса.

10.6.1. Действующие вещества, которые являются макромолекулами и пептидами, как известно, распадаются и денатурируют под влиянием экстремальных рН и/или высокой температуры и могут стать фармакологически неактивными. Поэтому в таких случаях токсикологическая оценка может не применяться.

10.6.2. Если невозможно провести испытания в отношении остатков определенных лекарственных средств, могут быть выбраны другие репрезентативные параметры, например, общее содержание органического углерода (total organic carbon – ТОС) и электропроводность.

10.7. При разработке протоколов валидации очистки следует учитывать риск, которые представляет контаминация микроорганизмами и эндотоксинами.

10.8. Чтобы определить периоды удержания в загрязненном и чистом состоянии для процесса очистки следует принять во внимание влияние времени между производством и очисткой, а также время между очисткой и последующим использованием.

10.9. Если производство осуществляют по принципу «компаний» следует рассматривать влияние длительности компании на легкость очистки в конце компании, исследования по валидации очистки следует осуществлять при максимальной длительности компании (время и/или количество серий).

10.10. Если при валидации очистки применяют подход «наихудшего случая» следует дать научное обоснование в отношении выбора лекарственного средства, которое является «наихудшим случаем», а также оценить влияние новых лекарственных средств на производственном участке. Критерии для определения лекарственного средства как «наихудшего случая» могут включать в себя растворимость, легкость отчистки от него, токсичность и активность.

10.11. В протоколах валидации очистки следует указать места для отбора проб, обосновать выбор этих мест и определить критерии приемлемости или дать ссылки на эту информацию.

10.12. Отбор проб следует проводить при помощи тампонов и/или смывов, или другими методами, в зависимости от производственного оборудования. Материалы для отбора проб и метод не должны оказываться влияния на результат. Следует доказать возможность извлечения лекарственного средства со всех материалов для отбора проб с оборудования в случае применения всех методов отбора проб.

10.13. Для доказательства того, что метод очистки является валидированным, процедуру очистки необходимо провести соответствующее число раз, определенное на основании оценки рисков, с соблюдением критериев приемлемости.

10.14. Если процесс очистки является неэффективным или не подходит для некоторых видов оборудования, то для каждого лекарственного средства следует использовать специально предназначенное оборудование или применять другие соответствующие мероприятия, как указано в разделах 3 и 5 части 1 данного ТКП.

10.15. Если очистку оборудования выполняют вручную, особенно важно с обоснованной периодичностью подтверждать эффективность выполняемого вручную процесса.

11. Контроль изменений

11.1. Контроль изменений является важной частью управления изменениями и должен выполняться в рамках фармацевтической системы качества.

11.2. Следует иметь в наличии письменные процедуры, где описаны действия, необходимые в случае предложения внесения запланированного изменения исходного сырья, компонента лекарственного средства, процесса, оборудования, помещений, номенклатуры продукции, метода производства или испытания, размера серии, пространства проектных параметров или каких-либо других изменений на протяжении жизненного цикла, которые могут повлиять на качество продукции и воспроизводимость.

11.3. Если применяют пространство проектных параметров, следует рассмотреть влияние изменений на пространство проектных параметров в сравнении с тем, которое указано в регистрационном досье, а также оценить необходимость каких-либо регуляторных действий.

11.4. Для оценки плановых изменений с целью определения потенциального влияния на качество продукции, фармацевтическую систему качества, документацию, валидацию, нормативно-правовой статус, калибровку, техническое обслуживание и какую-либо другую систему, а также для того, чтобы избежать непредвиденных последствий и запланировать какую-либо необходимую валидацию процесса, верификацию или реквалификацию, следует применять управление рисками для качества.

11.5. Изменения должны быть санкционированы и утверждены ответственными лицами или соответствующими специалистами согласно фармацевтической системы качества.

11.6. Следует осуществлять обзор вспомогательных данных, например, копий документов для подтверждения того, что влияние изменения было выявлено до его окончательного утверждения.

11.7. После внедрения, при необходимости, для подтверждения того, что изменение было успешным, следует проводить оценку эффективности изменения.

12. Глоссарий

Определения и термины в отношении квалификации и валидации, которые не даны в других разделах данного ТКП (EudraLex, Volume 4), даны ниже.

Подход на основании брекетинга (bracketing approach). Основанный на научных данных и оценке рисков подход, которые предусматривает при валидации процесса испытания только тех серий, которые характеризуются граничными значениями конкретных определенных заранее и обоснованных характеристик, например, сила действия (дозировка), размер серии и/или размер упаковки. Такой план предусматривает, что валидация для каких-либо граничных значений является репрезентативной для промежуточных значений. В случае лекарственного средства с несколькими дозировками при валидации применение брекетинга возможно только при условии, что состав лекарственного средства с разными дозировками, произведенные путем прессования разной массы одинакового базового гранулята или капсулы с несколькими дозировками, произведенные путем наполнения капсул разного размера лекарственным средством одинакового базового состава, но с разной массой. Брекетинг может быть применен в случае контейнеров разных размеров или в случае разной полноты наполнения для одной и той же системы контейнер/средство укупорки.

Контроль изменений (change control). Официальная система, согласно которой квалифицированные представители соответствующих профессий изучают предложенные или фактически внесенные изменения, которые могут повлиять на статус валидации помещений, систем, оборудования или процессов. Цель такого контроля – определить необходимость мероприятия, которое бы гарантировало и документально свидетельствовало о том, что система поддерживается в валидированном состоянии.

Валидация очистки (cleaning validation). Документальное доказательство того, что утвержденная процедур очистки будет постоянно приводить к удалению с оборудования предыдущего лекарственного средства или используемых моющих средств до уровня, который ниже установленного максимального допустимого уровня переносимых остатков.

Верификация очистки (cleaning verification). Сбор доказательств с помощью химического анализа после производств каждой серии/проведения компании для того, чтобы показать, что количество остатков предыдущего лекарственного средства или моющих средств было уменьшено до уровня, который ниже максимально допустимого уровня остатков, установленного на основании научных данных.

Сопутствующая валидация (concurrent validation). Валидация, которая осуществляется в исключительных случаях на основании значительных преимуществ для пациента, при которой серии, произведенные во время выполнения протокола валидации, разрешают к реализации.

Постоянная верификация процесса (continuous process verification, ICH Q8). Альтернативный подход к валидации процесса, при котором показатели производственного процесса постоянного контролируют и оценивают.

Стратегия контроля (control strategy, ICH Q10). Запланированный комплекс контрольных мероприятий, основанный на понимании продукции и процесса, которые обеспечивает показатели процесса и качество продукции. Этот комплекс может включать контроль параметров и характеристик, связанных с лекарственным веществом, материалами и компонентами для лекарственного средства, условиями функционирования помещений и оборудования, контроль в процессе производства, спецификации на готовую продукцию, а также связанные с этим методы и частоты мониторинга и контроля.

Критический параметр процесса (critical process parameter (CPP), ICH Q8). Параметр процесса, чья вариабельность оказывает влияние на критические показатели качества и, таким образом, должна мониторироваться или контролироваться для того, чтобы гарантировать процесс воспроизводит требуемое качество.

Критический показатель качества (critical quality attribute (CQA), (ICH Q8). Физическое, химическое, биологическое или микробиологическое свойство или характеристика, которое должно находится в утвержденных границах, диапазонах или распределено таким образом, чтобы гарантировать требуемое качество продукта.

Квалификация проекта (DQ) (design qualification – DQ). Документальное подтверждение пригодности предлагаемого проекта помещений, систем и оборудования для их предусмотренного использования.

Пространство проектных параметров (design space, ICH Q8). Многофакторная комбинация и взаимодействие исходных переменных (например, характеристик материала), а также параметров процесса, при которых доказано обеспечение качества. Работа в рамках пространства проектных параметров не считается изменением. Выход за пространство проектных параметров рассматривается как изменением и, как правило, является начально регуляторного процесса внесения изменений после регистрации. Пространство проектных параметров предлагает заявитель, оно является объектом оценки и утверждения со стороны регуляторных органов.

Квалификация монтажа (IQ) (installation qualification – IQ). Документированное подтверждение того, что смонтированы или модифицированные технические средства, системы и оборудование соответствуют утвержденному проекту и рекомендациям производителя.

Управление знаниями (knowledge management, ICH Q10). Систематический подход по отношению к сбору, анализу, сохранения и распространения информации.

Жизненный цикл (lifecycle). Все фазы жизни продукции, оборудования или технических средств от начальной разработки и использования до прекращения применения.

Текущая верификация процесса (ongoing process verification) (синоним – непрерывная верификация процесса (continued process verification)). Документированное доказательство того, что на протяжении серийного производства процесс остается в контролируемом состоянии.

Квалификация функционирования (OQ) (operational qualification – OQ). Документированное подтверждение того, что смонтированные или модифицированные технические средства, системы и оборудование функционируют надлежащим образом в пределах заданных рабочих диапазонов.

Квалификация эксплуатации (PQ) (performance qualification – PQ). Документированное подтверждение того, что системы и оборудование могут функционировать эффективно и с воспроизводимыми результатами на основании утвержденного метода ведения процесса и спецификации на продукцию.

Валидация процесса (process validation). Документированное подтверждение того, что процесс, который происходит в пределах установленных параметров, может осуществляться эффективно и с воспроизводимыми результатами и приводит к получению лекарственного средства, которое соответствует заведомо установленным спецификациям и характеристикам качества.

Достижение качества продукции (product realisation, ICH Q10). Достижение производств продукции, показатели качества которой удовлетворяют потребности пациентов, специалистов в сфере здравоохранения и требования регуляторных органов, а также собственные требования потребителей.

Перспективная валидация (prospective validation). Валидация, которая проводится до начала серийного производства продукции, предназначенной для продажи.

Качество путем разработки (QbD) (quality by design – QbD). Системный подход, основанный на надежных научных данных и управлении рисками для качества, который начинается с предварительного определения целей и уделяет особое внимание пониманию продукции и процесса, а также контролю процесса.

Управление рисками для качества (quality risk management, ICH Q9). Систематический процесс для общего оценивания, контролирования, информирования и обзора рисков для качества на протяжении жизненного цикла.

Моделирующие вещества (simulated agents). Вещества, которые по физическим и, если это практически осуществимо, химическими свойствам (например, вязкость, размер частиц, рН и т.п.) похожи на валидируемую продукцию.

Контролируемое состояние (state of control). Условие, при котором комплекс мероприятий по контролю постоянно обеспечивает гарантию приемлемых показателей процесса и качества продукции.

Традиционный подход (traditional approach). Подход к разработке лекарственного средства, при котором обеспечение воспроизводимости качества для параметров процесса определяют заданные значения и рабочие диапазоны.

Наихудший случай (worst case). Условие или ряд условий, в том числе верхние и нижние границы рабочих параметров процесса, а также обстоятельства в рамках стандартных операционных процедур, которую обусловливают наибольшую вероятность сбоя в процессе или дефекта продукции по сравнению с оптимальными условиями. Такие условия не обязательно приводят к сбою в процессе или к дефекту продукции.

Спецификация требований пользователя (user requirements specification – URS). Набор требований собственника и пользователя, а также инженерные требования, которые является необходимыми и достаточными для создания осуществимого проекта, который соответствует предназначению системы.

[1] См. документ EMA Guideline on setting health based exposure limits for use in risk identification in the manufacture of different medicinal products in shared facilities