Коллеги предлагаю обсудить тему анализа рисков. Кто по-настоящему его делал? Расскажите. Закрытая информация не нужна, просто что бы было понятно как. Какие результаты. Как потом анализ рисков был связан с валидацией. Как удалось организовать командную работу а не устраивать поиски виноватых с одновременным замалчиванием реальных проблем?

ЗЫ. Ссылки на НД и обучающие материалы не интересуют.

Возможно это потому что автолюбители и мамочки не конкурируют?

Спасибо. Поржал. 😆 В сфере производства конкуренции нет, там люди помогают друг другу потому что переходят с одной лавки в другую. Откуда я по-вашему знаю положение дел в Изварино и на Сердиксе? Конкурируют продажники.

Дабы не повторяться.

Изварино-фарма делают, но в протоколах закрытая информация. (Может и на самом деле делают 😀 )

Сердикс (сервье) не дорос пока до этого и сейчас ищет специалиста по этому делу. (Чем больше узнаю про кухню на западных предприятиях в РФ тем меньше к ним довения).

Вы не задавались вопросом, а почему в сети на любом автофоруме можно найти все что угодно по любому автомобилю, на форуме мамочек можно кучу всего прочесть, на форумах фармпроизводителей общения не происходит. если не считать случайно забредшего студента (новичка), который хочет знать как делать протокол по валидации.

Так и в реальной жизни происходит то же самое. Попытка создать группу следуя вашим рекомендациям будет напоминать создание группы анонимных алкоголиков.

Начальник ОКК: у нас есть вот такие проблемы.... (риски, трудности)

Начальник производства: у нас есть вот такие проблемы.... (риски, трудности)

Главинж:у нас есть вот такие проблемы.... (риски, трудности)

В нашей производственной культуре такого быть не может. Поэтому в лоб такие задачи не решаются и общие рекомендации тут не работают.

Поэтому я повторяю свой вопрос - как на практике организована эта работа и какой практический результат она приносит.

@Kirillcheg писал(а):

Собственно использовать методологию анализа рисков для определения объемов работ по валидации

Делюсь опытом. Анализ рисков при определении объема валидации.

Первый этап

1. Полет фантазии (моделирование различных ситуации). Легкая формализация в свободной форме, конспектирование.

2. Определение максимального объема испытаний, так сказать идеального.

Как правило получается большая выборка и огромное количество всевозможных измерений и анализов. Иногда даже напрашивается выполнить чуть ли не целое научное исследование чтобы получить тот или иной результат. Пока это просто помечаем где-нибудь себе в блокнотике.

Второй этап.

1. Определение реально выполнимых тестов.

2. Определение реального, экономически приемлемого, объема испытаний.

3. Учет критических моментов из Первого этапа.

4. Подгонка рисков под тот или иной тест.

Выполнение валидации

...

Профит!

Таким методом, как правило, закрываются критические и большинство существенных рисков.

Задайте реальную задачку - попробуем решить 😉

То что вы описали это идеальный сферический конь в вакууме. Хотя, если это работает, значит мне пора в другую страну 🙂

Главная проблема в том что все риски / проблемы / трудности всем известны и понятны, так же известны причины их возникновения и понятно отсутствие возможности что-либо изменить. Поэтому пункт первый первого этапа на практике превращается в поиски виноватых перекладывание ответственности, генерирование дурацких идей и потрясающий обход реальных трудностей. Феерическое зрелище, но поднадоело.

Перейдем немного к конкретике.

Нестабильно работающая упаковочная линия (ППР не проводится, упаковочный материал разный, оснастка не родная, а самодельная). Как ее отвалидировать?

Ведение техпроцесса (таблетирование) от смены к смене отличается сильно и изучения не проводится. Вообще знание оборудования и его регистрирующих возможностей очень низкие. Надо добавить что мотивация к изучению своей работы у персонала отсутствует. Сделали серию и хрен с ней.

Продажи первичны - производство вторично, отрабатывать технологию смысла нет для маленьких объемов, для больших само отработается. Т.е. денег отработку стабильной технологии - не выделяется.

Нестабильные аналитические методики (некоторые). Сейчас работу по валидации строим так: сначала анализируем ангро, если хорошо то анализируем массу, если хорошо то принимаем (допустимо с корректировками). Если плохо то откладываем на следующий раз. 🙂

Очистка по факту проводится - как получится так и отмоем, тут и комментировать нечего.

В общем все держится на людях, которые всю жизнь так работают.

В плане валидации - что можно было нарисовать - нарисовано, для дальнейшего надо вкладываться. Для этого нужно обоснование - через анализ рисков. Задачка пока - как заставить наш дрожайший коллектив говорить о проблемах. Более конкретно пока ничего сказать не могу - жду указаний свыше. 😀

Чтобы что-то сделать хорошее нужно иметь указание свыше - от генерального директора или от главного акционера 😉

В вашем случае формальным анализом рисков не отделаешься. Нужны конкретные действия.

Делюсь опытом на примере упаковочной линии. Однажды удалось уговорить (не без участия директора 😉 ) руководителей производства сделать эксперимент. В течении суток брак, образовавшийся во время упаковывания не перерабатывать в процессе, а накапливать. И по окончанию процесса рассортировать по видам и проанализировать.

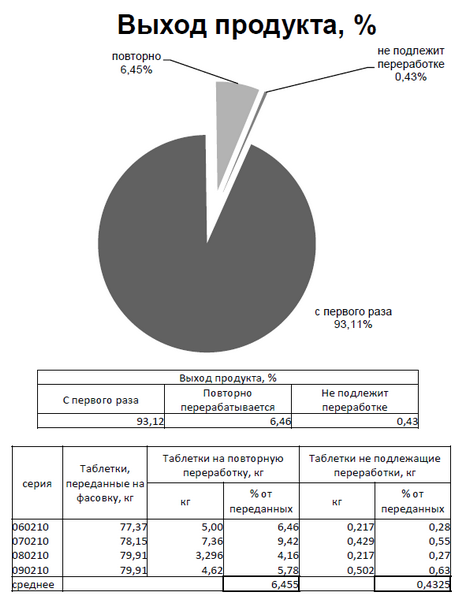

Анализ проводился на 4 сериях лекарственного средства.

Закон Парето в действии! Из этой картинки очевидно, кто первый обязан решать проблему - ответственный за исправную работу оборудования...

Следующая диаграмма была руководством с чего начинать решение проблемы "блистерный автомат".

Проверили - повело запаечный барабан. Шлифанули. Количество незапаянных блистеров значительно уменьшилось (первый столбик упал). И так далее...

Ну и наконец, для того чтобы оценить масштабы потерь времени и материальных ресурсов следующая диаграмма:

Получается 6,5% продукции производили два раза, затрачивая дополнительное количество фольги, пленки, времени. Я уже не говорю про качество таблеток, которые повторно терлись в загрузочном бункере и прогревались в зоне запайки.

Получалось так, что все работает: "Конечно, брак есть, - признают производственники - но операторы пересматривают блистеры, выход же, не плохой - только 0,43% брака не подлежит переработке." Т.е. проблемы не отрицаются, но масштабы их никто не анализировал. А так как все работает: машина работает, операторы при деле, то и делать ничего не надо.

А когда испорченные материалы, непроизводительные человеко-часы, затраченные за 1 сутки, умножаешь на месяц работы, то получается, что не так уж и дорого довести неоригинальную оснастку до ума или, может быть, купить у производителя оригинальную.

Что касается анализа рисков и валидации такого процесса, то очевидно это не имеет смысла, пока не будут решены обозначенные проблемы.

Ответ на ваш вопрос

как заставить наш дрожайший коллектив говорить о проблемах

Визуализировать проблему с помощью количественных диаграмм, графиков и логических схем. И поменьше букаф 🙂

P.S. Еще совет: умножайте все проблемы на деньги, так чтобы получалось много денег. Вот тогда к вам начнут прислушиваться 😉

Для меня этот ответ очень важен. Как первая ласточка в определении подхода к реально проводимой работе. Ведь для многих уже очевидно, что рекомендации в материалах по обучению просто неработоспособны. Делать что-либо по ним бесполезно, бессмысленно и дорого и, главное, незачем. Да, нам не сказали об этом в прайм тайм на главном канале(с).

так что прошу, предлагаю, писать о деятельности на фармпроизводстве, связанной с обеспечением качества / и какими либо улучшениями, о которых не пишут и не рассказывают на семинарах по обучению.

PS С меня бутылка. Будете в МСК обращайтесь.

Привет, Аннушка!

Изучив только что эту тему, я усвоил, что для начала надо определиться: зачем это делать?

Если этого захотел Гендиректор, то это одно, а если "просто для валидации процесса надо", то явно получится другое.

Вернее, во втором случае все зависит от близости инспекции. Чем ближе - тем выше вероятность, что даже можно будет собрать народ в духе общего сумасшествия "чтобы еще такого сделать перед комиссией, чтобы реально потом ничего не делать".

Прочтите эту тему внимательно и у вас останутся только мелкие вопросы.

Анализ рисков - это метод принятия решений.

Инспектора GMP требуют наличия внутреннего СОП по анализу рисков для того чтобы убедиться, что ключевые сотрудники предприятия принимают решения руководствуясь принципами анализа риска, описанными в документе.

Методы количественной и качественной оценки рисков придумываются не для составления каких-то фантастических документов "Оценка рисков при...", а для того чтобы сотрудники предприятия, в случае отклонений, имели инструмент для принятия адекватного решения. Решения, основанного не на интуиции, а на логичном, последовательном, объективном анализе ситуации, взвешивая все затраты и негативные последствия.

Т.е. СОП "Анализ рисков" это рабочая процедура (для работы) и действует она тогда, когда в ней появляется необходимость.

Аннушка, вы движетесь в верном направлении. Вернее, так все и делают.

Напишите, пожалуйста, каким методом анализа риска вы воспользовались.

Так же было бы интересно узнать продолжение истории - например, вы предоставили отчет всем заинтересованным лицам (директора по качеству и производству, главный технолог, начальник производства, начальник ООК) и кто-то сделал для себя какой-то вывод. К примеру, главный технолог заставил работать систему оценки поставщиков сырья и сменил концепцию закупок с "самого дешевого" на "поставщика из списка утвержденных".